CATEGORIES:エアロパーツ

KUHLが見せるこだわりのエアロパーツ開発現場に密着!

KUHLのエアロの制作現場をのぞいてみよう! 今回はその裏側に迫るべく、埼玉県にある開発拠点「花野井製作所」へ潜入取材!エアロパーツのデザインから設計、3Dモデリング、試作、そして量産までを一貫して自社で手がけるというKUHLの“本気”のモノづくり現場には、想像以上の熱量と技術が詰まっています。ここでは、デジタルとアナログが絶妙に融合したエアロ開発の現場を、実際の作業工程や作業現場をご紹介します!

2025.9.3

PAGE 1

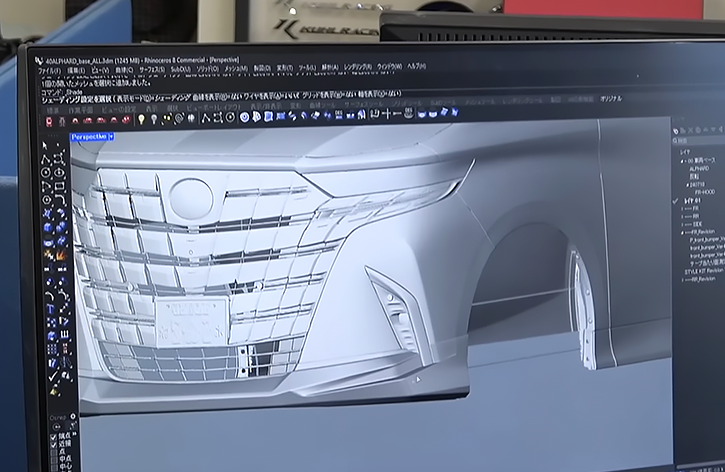

まず足を踏み入れたのは、開発と設計を司るCADルーム。ここでは車種ごとのデザイン案が3Dでモデリングされ、開発チームによって次々と形にされていきます。

取材時には東京オートサロン2025年の出展に向けて、ロードスターの新作キットやアルファード、WR-V、さらにランクルのワイドフェンダーなど、多彩なモデルのデジタルモデリングが進行中でした。

ベース車両は現車をスキャンして3Dデータ化することで、より高精度なフィッティングを実現しているのがKUHL流。

特にRZ34フェアレディZのワイドボディキットは、片側80ミリの迫力ボディを造形するため、ウレタンでアナログ造形→3Dスキャン→デジタルモデリングという手間を惜しまないプロセスを採用。

完成イメージだけでなく、実車とのバランスを見極めたうえで設計する姿勢が、KUHLの造形美の秘密なのです。

KUHLのデザイン&設計の心臓部。モデリングと3Dプリンターによる成形のトライ&エラーを行います

アルファードのKUHL STYLE KITの3Dモデリングデータ

PAGE 2

次に案内されたのは、1階にある巨大3Dプリンターとマシニングセンターを備えた製造フロア。

ここではCADルームで作成された3Dデータを元に、マスターモデルが実体化されます。WR-Vのサイドステップなどは、3Dプリンターで3分割出力され、それを専用治具を使って高精度に接着。

表面の積層跡は手作業や液剤で丁寧に処理され、滑らかな造形に仕上げられていきます。3Dプリンターは24時間稼働で、1アイテム出力に3日半を要することも。大規模な展示前ともなれば、プリンターとスタッフがフル回転で奮闘しています。

また、量産方法もFRP、真空注型、真空成形といったパターンから最適な製法を選定。販売見込み台数や素材の特性を考慮しながら、製造コストと品質のバランスを緻密に判断していくプロセスが印象的でした。

ウレタンやケミカルウッドを削り出し成形していくマシニングセンター

PAGE 3

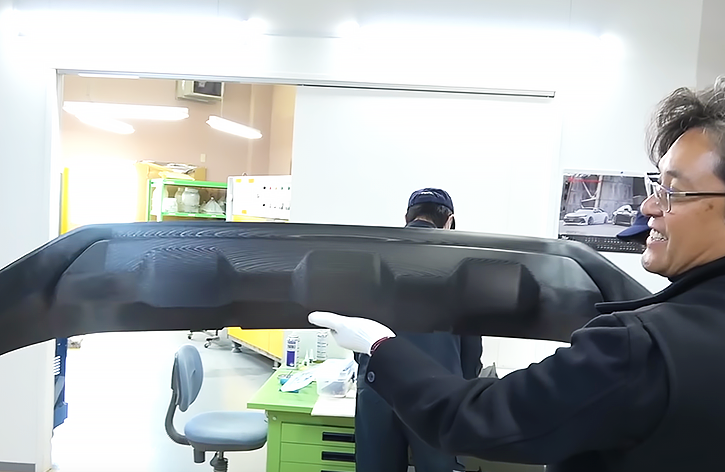

さらに奥へ進むと、FRPパーツのメス型を製作するエリアへ。Zのオーバーフェンダー用に設計されたメス型は、マシニングセンターで精密に削り出されます。

紫のパーツが製品の原型(マスター)、それを元にグレーのメス型が完成し、そこへFRPを貼り込んでいく工程が始まります。ウレタン造形から始まり、3Dスキャン・モデリング・型設計・削り出しという多段階の開発工程には、膨大なノウハウと経験が求められます。特に“データ精度がすべて”というポリシーのもと、すべての型設計において1ミリ以下のズレも許されない緊張感ある作業が続いていました。

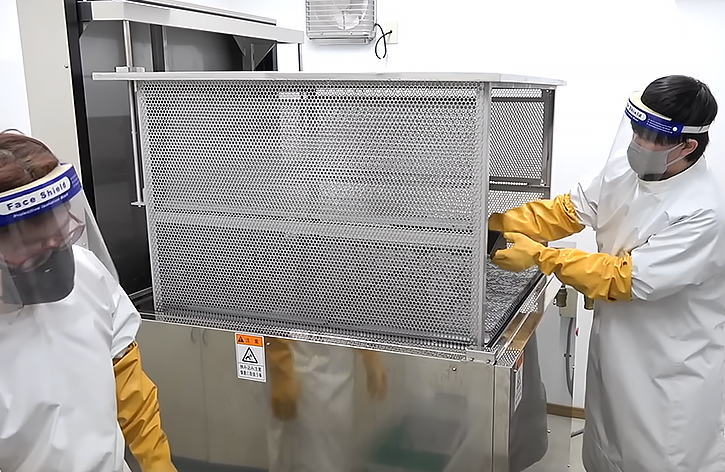

また、真空成形によるABS製エアロの試作も並行して進行。軽自動車などの大量生産モデルに適した製法で、コストを抑えつつ高品質なパーツを短期間で供給できる体制も整っているのが、KUHLの技術力の証です。

量産用の真空注型機。独自ノウハウを蓄積することで高品質のエアロパーツが生まれます

3Dプリンターで成形されたWR-V用エアロパーツ。手作業により不要な部分を丁寧にカット

PAGE 4

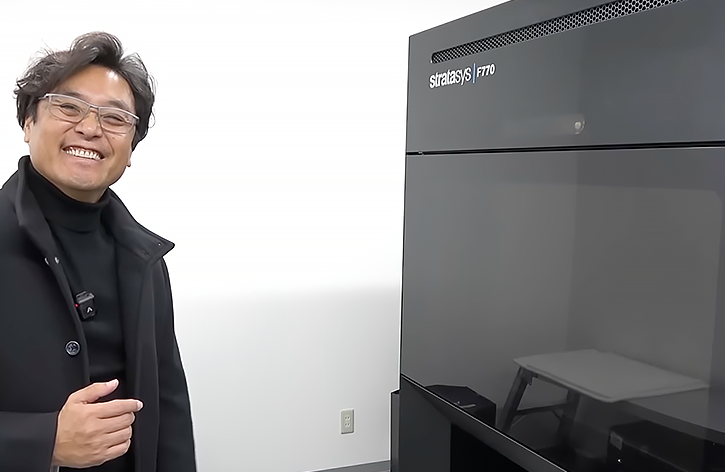

自慢の3Dプリンター! KUHLでは他メーカー様やショップ様のOEM生産にも対応

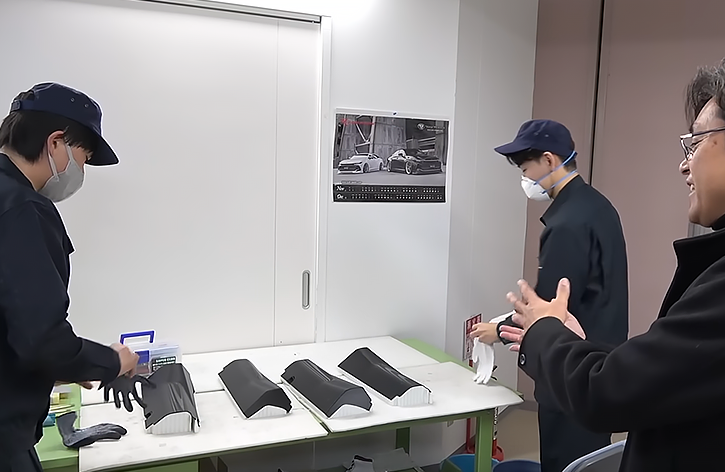

このように、開発現場には「全部自社でやる」KUHLの信念が脈々と息づいています。

デザイン、スキャン、モデリング、型設計、試作、そして量産までをすべて社内で完結できる体制は、国内でも非常に希少です。

さらに、現場スタッフは設計も実作業も兼任する“全員プレーヤー”体制で、モデリングに必要な感覚やスキルが日々養われています。

最終的に仕上がったマスターパーツは、真空成形機やシリコン型を使って製品化され、皆様の元へと送り出されていきます。

これからも、ものづくりへの情熱と技術がぎっしり詰まったKUHLのエアロパーツ&コンプリートカーを多くのユーザーの方へお届けできるよう、日々邁進していきます。

RECOMMEND

LINK