CATEGORIES:エアロパーツ

生産型を作って製品を量産します

今回はKUHL JAPANのエアロパーツがどうやって作られているのか?

その中でもエアロ製品を量産するために必要な『生産型』の作り方を紹介していただけるとのことで、協力工場の『ばがねんど』さんにお邪魔しました。

どのような工程になっているのでしょうか?さっそく見せていただきましょう。

2022.6.6

PAGE 1

エアロパーツを生産するにあたって、いろんな工程がありますが、まずはクレイ(粘土)モデルを製作し、マスターモデルを経て、製品を量産するための『生産型』が作られます。この生産型でエアロパーツを量産する流れになります。

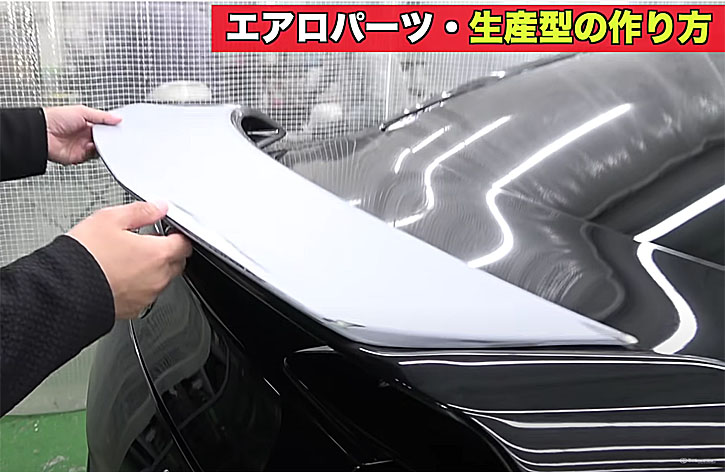

実際に今回R35 GT-Rのエアロパーツのマスターモデルができあがったので、このマスターモデルで生産型を起こしてみたいと思っています、と片岡代表。

ですが、そのマスターモデルに行き着く前にクレイモデルが必要とのことで、車種は異なりますが新規開発中のプラド後期モデルにて説明していただきました。

先ずは粘土を使って実際のエアロパーツの形を作っていきます。そこに石膏を塗ると、石膏で作った型ができますので、その石膏の型に対して、ガラスマットを貼り込んでいって、マスターモデル(原型)ができあがります。

最初に粘土を使って造形します。このデザインが最終的に製品になります

このマスターモデル自体は製品と同じFRP(繊維強化プラスチック)ですが、製品に比べて非常に重くなっています。これは変形しないように強度を上げているためで、中に詰め物を入れたりしています。

リアウイングのマスターモデル。生産型の大元になるのでガッチリしています

今回新しく作るのは2017年以降モデルGT-R専用のエアロパーツで、フロントディフューザーとリアのアンダーとウイングの上に付けるタイプとのこと。

こちらはKUHLが展開するエアロブランド「KRUISE」で、フロントディフューザーは過去最高に薄く、なんと厚さは10mm(今までは15~18mmくらい)で限界まで薄くしています。ただ、強度はめちゃくちゃ高くなっています。

リアも純正+αで作っていて、5cmは後ろに出ているんですが非常にシンプルにした感じです。

過去最高の薄さ!でも強度は確保されてます

後ろに5㎝出ています。すごくシンプルです

リアアンダーも非常に薄く、別体のディフューザーが付きます。これは3本、2本、無しも選べます。リアアンダーを取り出すとかなり大きい商品となっているのがわかります。

薄さが際立ってます。別体のディフューザーはお好みで取り付けできます

取り出すとかなり大きいのが分かりますね

ということで、フロント・リア・ウイングのマスターモデルを使って生産型の製作に入ります。

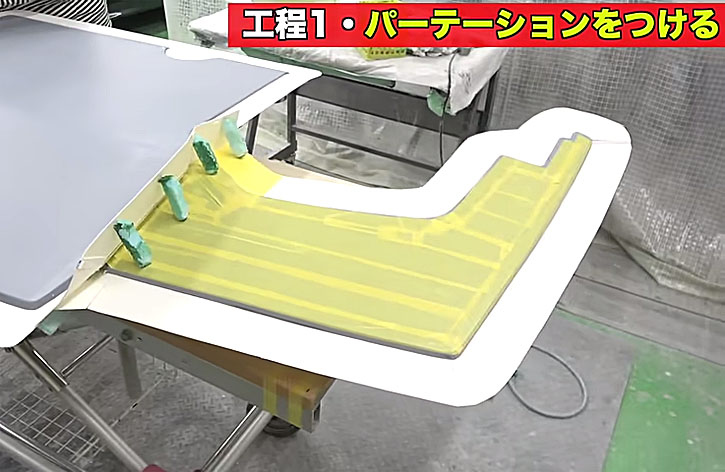

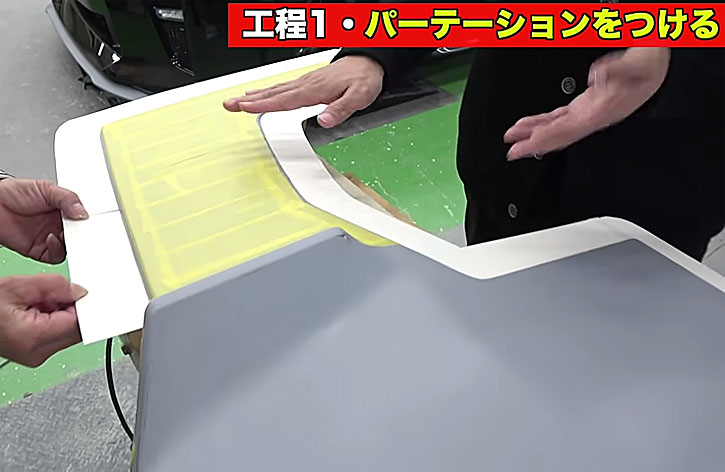

最初の工程は型を上下に分割するためのパーテーション付けになります。マスターの端のところに塩ビプレートで耳を付けていくみたいな感じです。その上に樹脂とFRPのマットを貼っていって形にします。

最終的には上面と下面とたい焼きを焼くみたいな型を作るような感じになります。

なので、型と言っても上面と下面が必要となり、それを分けるためにパーテーションを付けるのですが、型から製品を抜くときにに引っかからないように位置もシビアで繊細な作業になります。

PAGE 2

純正リアウイングの上に貼り付けるウイングで次の工程を見せてもらいます。

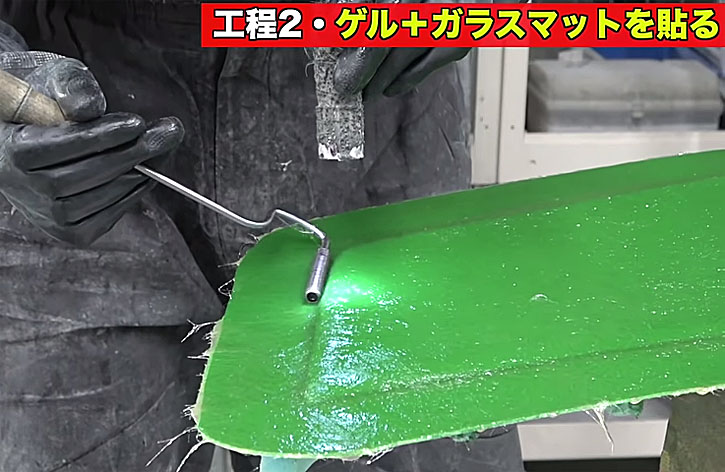

まず第一段階としてのパーテーションは取り付けて割り型ができたので、その上にグリーンのゲルコートを吹き付けていって、その上にFRPのマットを貼り込んでいって生産型が作られます。

生産型は緑色であったり、紺色とかワイン色だったりいろんな色があります。生産型ができあがるとその上に製品を作るにあたって黒のゲルコートをしますが、ゲルコートが乗っていないところが見やすいように緑を選んでいるとのこと。

ゲルコートをガンスプレーで吹いていき、乾燥したらガラスマットを6層に貼り込んでいきます。通常の製品より少し分厚いマットを使い、1枚貼り込んで次に2枚一遍にやって合計3枚になったタイミングで裏面をやります。裏面は6枚貼って、また戻って残り3枚を貼るという作業になります。

しっかりエアを抜きながら作業するのがポイント。季節によって樹脂も使い分けます。

型専用の樹脂(製品の樹脂とは異なる)を塗ったガラスマットを載せて、ローラーでしっかりしごいてエアーを徹底的に抜きます。樹脂も3種類(春秋用、冬用、夏用)あり、気温に応じて硬化スピードが異なるため使い分けているそうです。3枚貼り終わったらしっかりと乾燥させます。

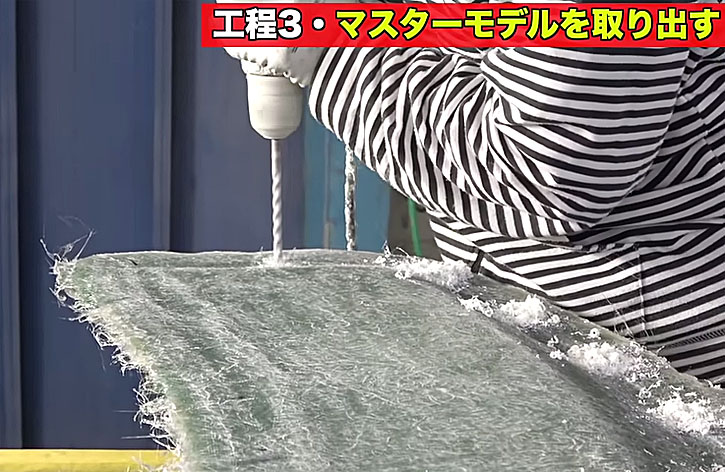

乾燥が終わったら固定するためのボルトナット用の穴をドリルで開けます。

固定するのは、製品を生産する時に上の型と下の型をくっつけるためで、上の型と下の型のそれぞれで積層していったものを上下合わせる形でずれないようにズレ防止のピンを入れてボルトナットで固定し、固まったらボルトナットを外して型を抜けば製品が出てくるというわけです。

パーテーション部分の周囲に十数センチ間隔でボルト用の穴と少し小さめのピン用の穴を開けます。ボルトだけだと少し隙間があったり、何回も使うとボルトで削られて穴が拡がったりしてずれてしまうため、ずれ防止(=位置を固定)のためにテーパー状のピンを使います。

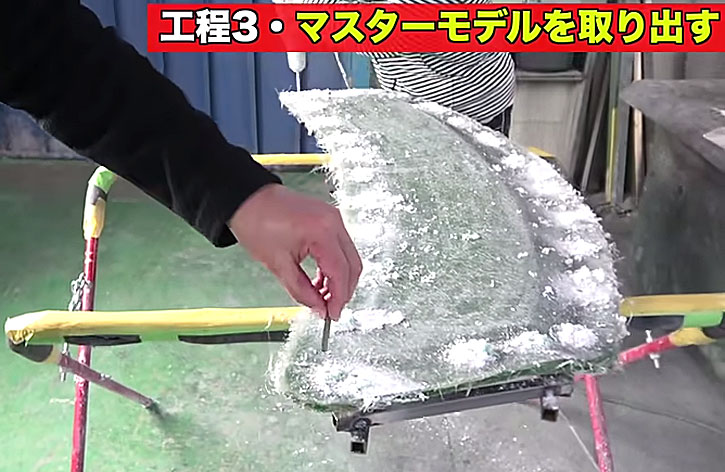

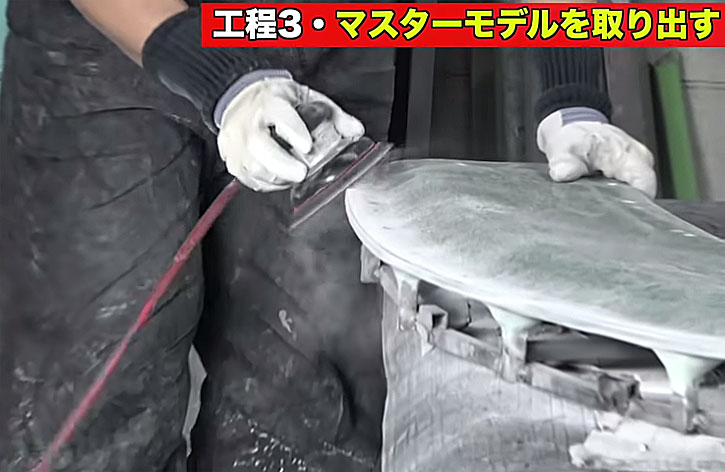

穴開けが完了したら、最終仕上げで周りのバリ部分をきれいに削り落としていって完成となります。

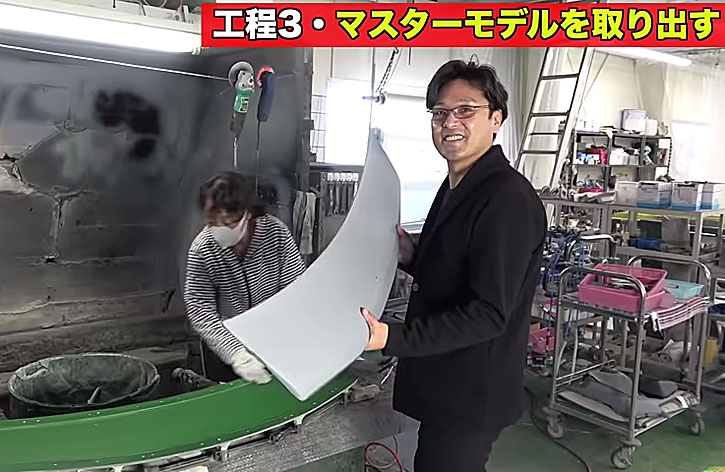

最後に上の型と下の型を分割し、中からマスターモデルを取り出せば生産型の完成となります。

PAGE 3

せっかくなので、この型からどういう風に製品ができあがるのかを少しかんたんに紹介してもらうことになりました。見せてもらうのはフロントディフューザーです。

型が緑だったのが黒くなっているのは黒のゲルを吹いているからで、ゲルはエアロパーツの表面の一番上の面になります。

ガラスマットに樹脂を塗ったものを型に載せていきます。先にガラスマットを型に載せてから樹脂を塗っていく場合もあり、生産工場によって変わります。

どれくらいの厚みのマットを使って、何枚重ねるかで強度が変わってきますし、軽さも変わってきます。そのあたりはエアロメーカーによって違うとのこと。

マットを載せたらエアーを抜いていきます。エアーが残っていると、塗装時にへこんでしまいます。この部分は製品に差が出るので、これをしっかりやってもらわないと塗装の下地の段階で修正のためにパテだらけになってしまいます。できればパテを使わなくていいようにしっかり脱泡していきます。

樹脂が固まったらマットの余分なところをカットし、上下とも接合部分に樹脂パテ(ウレタン)を流し込んでいき、サンドイッチ状に上下の型を合わせてズレ防止のピンを打ち込んでいきます。ピンを刺したらボルトナットで固定していきます。

あとは、時間が経つと硬化するのでボルトを外して中から製品を取り出します。

ということで、記念すべき最初のエアロパーツを取り出しましたが、パテがはみ出してバリになっていて、まさにたい焼き状態になっていますが、このバリをきれいに取って取り付け部分の穴を開ければ製品となります。

「KUHLのエアロパーツは本当にデザインから型の起こし、製造すべてがハンドメイドでいいものができていると思っています」と自信ありげに片岡代表は言います。

いかがでしたでしょうか?一般的なFRPのエアロパーツはこういう過程を踏んで製造されているので参考にしてもらえればと惜しげもなく生産型の作り方を紹介していただいたわけですが、すべてハンドメイドとは恐れ入りました。

これからも、カッコいいエアロパーツをどんどん作ってもらいたいものですね。

RECOMMEND

LINK